小鹏的飞行汽车在业内名声响亮,但很少有人知道,它所用的碳纤维材质,都是来自与HRC集团共同研发、制造的。HRC的人士站在飞行汽车展品的边上,为我介绍说,“客户当时这个任务特别着急,需要三个月之内帮他们把X2上面所有的件都赶出来,从设计到制造,到最后的组装也是在我们这儿。”

深入了解了小鹏飞行汽车的材料和制造过程,是在参观了HRC常熟量产基地后。这才明白,作为汽车和飞行器复合材料供应商的他们,与汽车制造商有着怎样的紧密联系。

同样,这也涉及到“轻量化”的碳纤维在汽车行业內应用如何逐步扩大。“没有金刚钻,不揽瓷器活。”这也是HRC有信心加大汽车方面研发投入的原因所在。

轻量化,碳纤维的核心优势

先简单说下这次参观的HRC公司。作为一家成立于2014年的跨国公司,公司的创始人却是一位中国人。此外,HRC在英国有子公司英智迪(主要做仿真分析),拥有近30年的经验,同时在西班牙的巴塞罗那和德国的奥格斯堡设有商务分支。国内方面,HRC拥有常熟量产基地和ACTC复合材料研发中心。

具体而言,HRC能提供的技术服务,从高级研发、设计、工程开发一直到产品制造,HRC面向的市场也包括了汽车、航空航天、建筑、基础设施以及风能。而汽车轻量化解决方案方面,HRC是将白车身、底盘、动力总成等部分作为减重优化的重点。

而说到“轻量化”,我们能想到的最主要的材质就是碳纤维。比如,很有名的宝马7系,采用碳纤维材质后比老款减重230kg。

碳纤维在汽车行业的应用,始于上个世纪70年代末。当时,福特公司将碳纤维复合材料应用在汽车轻量化上的研究取得了较好的效果。此外,美国道奇蝰蛇和2014款雪佛兰科尔维特使用碳纤维材料生产了发动机罩和其他部位。

1981年,碳纤维汽车首次出现。全球首款采用碳纤维复合材料制成的汽车迈凯伦McLaren MP4-1车型,被认为是碳纤维复合材料首次正式出现在汽车工业领域。

之后,碳纤维复合材料应用到宝马i3、i8车型的车身设计案例,并且,采用全自动HP-RTM工艺(针对大批量生产高性能热固性复合材料零件的新型RTM工艺技术)流程,成为未来碳纤维大规模工业化的趋势。

经过多年发展,汽车制造商也逐渐明白,为了达到减重目标,需要跟HRC这样的材料供应商从早期研发阶段就进行紧密合作。HRC总经理骆涛也介绍,整个轻量化开发的过程分为四个主要阶段。

具体来说,由于汽车的部件原本通常是基于钢或者铝设计的,将部件重新基于复合材料来进行开发,需要考虑到结构以及材料的特点,进行材料的仿真分析,选择合适的材料,进而对材料、工艺以及结构作为整体考虑来进行设计优化,以最终实现材料从金属向复合材料的转变。

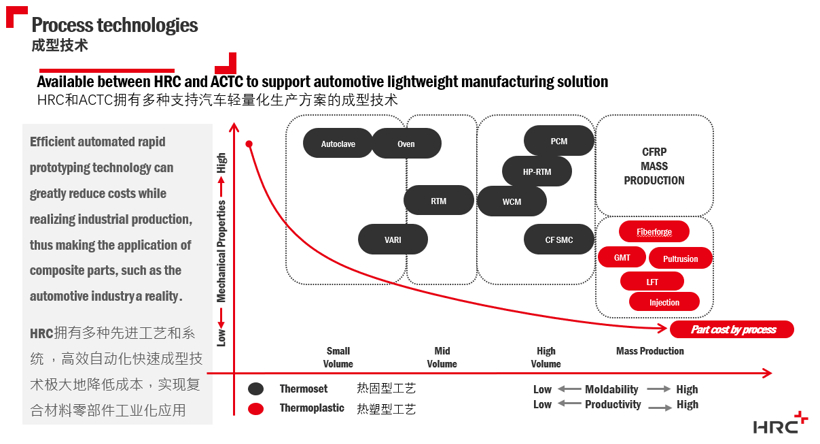

而且,实现金属向复合材料的转变,在碳纤维的生产过程中并没有一种“最好的工艺”,需要根据产量需求、目标价格和结构复杂程度,选择一种“最合适的工艺”。

比如,超级跑车通常拥有较高的设计标准以及较低的产能需求,选择热压罐工艺比较好;针对中等产能的部件,选择高压RTM或者SMC(片状模压)等工艺;针对产能需求较大的汽车零部件时,选择热塑型工艺的复合材料应用。

HRC总经理骆涛还安利了一下HRC。他讲到,目前HRC能够涵盖从对较小产量需求的热压罐技术,一直到超过10万件/年产能需求的热塑型工艺。

而在ACTC复合材料研发中心,我们第一站参观了宝马所凭借的,在汽车行业第一次将碳纤维产品真正推向量产的两种工艺。这个设备叫湿法成型站,两种不同的工艺,一个是高压RTM(树脂传递模塑)工艺,一个是湿法模压工艺。

而产品在做试制的时候,只需要把原材料放在上料站就可以了。整个过程都是靠机器人去做相应的操作,操作完成之后,去另外一侧去取件即可。整个制造过程的自动化程度还是相当高的。值得一提的是,ACTC使用的设备都是从德国进口,这让人不禁感慨中国制造业还有很大的差距。

应用的困难和挑战

实际上,在国六排放标准和“双碳目标”的大背景下,汽车轻量化的需求比以往任何时候都迫切。而纵观近年来国内外汽车轻量化发展趋势,我们可以发现,单一材料已经不能够解决轻量化与高性能之间的相互的矛盾。

多材料混合车身已经成为越来越多的车企考虑的一个方向。“轻质合金+碳纤维复合材料”车身结构也正成为汽车轻量化的一个发展趋势。

当然,碳纤维复合材料在汽车应用上还是遇到一些困难和挑战。这里,HRC提供了很专业的一些解决方案和思路,像“模压注塑工艺的热塑复合材料”,以供业内参考。

这也是对目前业内存在问题的解决思路。目前,OEM主机厂在新材料的设计开发上缺少设计标准和规范,而且市场上专业的碳纤维研发的和制造业企业不多,碳纤维的回收再利用的成本偏高问题,以及碳纤维原材料的供应问题,设计仿真缺少数据库和专业的技术人员,都是制约碳纤维在汽车应用方面的因素。

HRC给我们展示的一个最新案例是,宝马去年上市的BMW iX的顶盖前横梁,用了HRC多材料混合设计的热塑材料,而做的时候实现了很多一些以前做不到的东西。

首先,这个顶盖前横梁是第一个直接在焊装车间装配的碳纤维产品。而且匹配现有生产线,无需改造成本。这个产品集成了金属件,靠多工艺混合一次成型。因为以前碳纤维产品不能满足常规的应用条件,都是在总装车间中装配。这是一个突破。

第二,考虑到产品的成本,只需要在最需要碳纤维的地方放几条碳纤维带材,其他部分靠注塑粒子,而注塑粒子回收的碳纤维材料。所以,在把产品效率提高、性能提升的同时,又考虑到降成本,成为一个综合的解决方案。

这里面还有一个重要的概念,就是整体思维。ACTC信息研发工程部余文俊先生表示,“碳纤维材料,特别是热塑材料,从最开始的概念图纸到真正能够批产,要走的路非常长,从前期的材料和产品设计,合理选材、造型更改,到后面成型工艺选择,以及后处理工艺开发,终端使用,从头到尾都需要去考虑。”

特别是主机厂客户最关心的是,在生产车间怎么去用这个材料,在哪个地方用,因为如果需要对车间布局做很大变更的话,客户会很犹豫。所以,解决主机厂对此的担心,也是提高利用率的途径。

余文俊也提到,现阶段,热塑在国内也是刚刚起步,所以HRC也在做很多新的尝试,无论从新工艺的研究,新喷漆体系的开发,仿真模拟,甚至于连接装配,都在慢慢摸索,希望后面工艺成熟后能提供给业内非常好的一个解决方案。

那么,为什么碳纤维在汽车行业的应用最近年才慢慢铺开呢?

HRC总经理骆涛为我们揭开了谜底。实际上,因为汽车是一个高性能的集合体,汽车的材料选择需要有设计,而设计仿真的输入是材料表征(通过材料行为卡实现)。由于碳纤维材料卡在国内非常少,如果要设计在汽车上用的碳纤维材料的话,可选择的不同碳纤维的材料卡,不同的数组配合,会有多达上万组的组合。

换句话说,如果把材料卡都集合起来,需要的投入很大,一种材料的数据积累大概为人民币60万元左右,如果上万条的话,要花几十亿去积累。所以,HRC当时就明白,要做正向开发的话,必须要有数据库,这才于2018年收购了英智迪(Engenuity),英智迪1992年就成立,积累了大量的CAE仿真分析数据。

HRC集团使用收购后的英智迪独立开发、专有的CAE仿真软件,配合其独特的自有碳纤维与玻璃纤维混合SMC材料生产线,依托本土化的碳纤维与树脂原材料,从而具备了生产碳纤维SMC产品的能力,也满足了结构件及复合材料与金属混合部件对碳纤维SMC快速增长的需求。

实际上,汽车行业是由技术驱动的一个产业体系,也通过数量众多的零部件及原材料供应商的技术进化而进化,HRC的碳纤维技术进化之旅,无疑说明“不积跬步无以至千里“的重要性。

碳纤维在汽车行业的应用也是一点一点推动的,而汽车轻量化也并不是简单地用另一种材料替换一种材料,同时还需要根据新材料的特性对设计进行更改,以提高可制造性及材料利用率。在汽车行业进入一个新时代的今天,我们还需要更多像HRC这样的公司一起努力。

汽车电子网为您提供最新汽车电子产品信息,及最具权威行业资讯和最新的行业动态,汽车电子行业最前沿的技术资讯,为全球汽车电子行业人士搭建交流平台。