近日,特斯拉负责动力总成业务的副总裁Colin Campbell表示,公司下一代电机将完全不使用稀土材料。这条讯息就像投入平静湖面的一颗石子,在行业内引起了一阵骚动。据悉,2017~2022年,由于提高了传动系统的效率,特斯拉已成功地使Model 3驱动模块的稀土使用量减少了25%。而在2020年,特斯拉方面就曾透露,正在开发一种新型无磁电机——表面永磁体开关磁阻(SPSRM)电机,它结合了永磁电机和开关磁阻(SRM)电机的优点,同时避免了两者的缺点,可以在不使用稀土材料的情况下,实现高效率、高功率密度和高扭矩密度。

特斯拉号称新能源汽车时代的风向标,其主张的无稀土电机会是怎么一回事?又能在业内溅起多大的“水花”?

无稀土不等于无磁

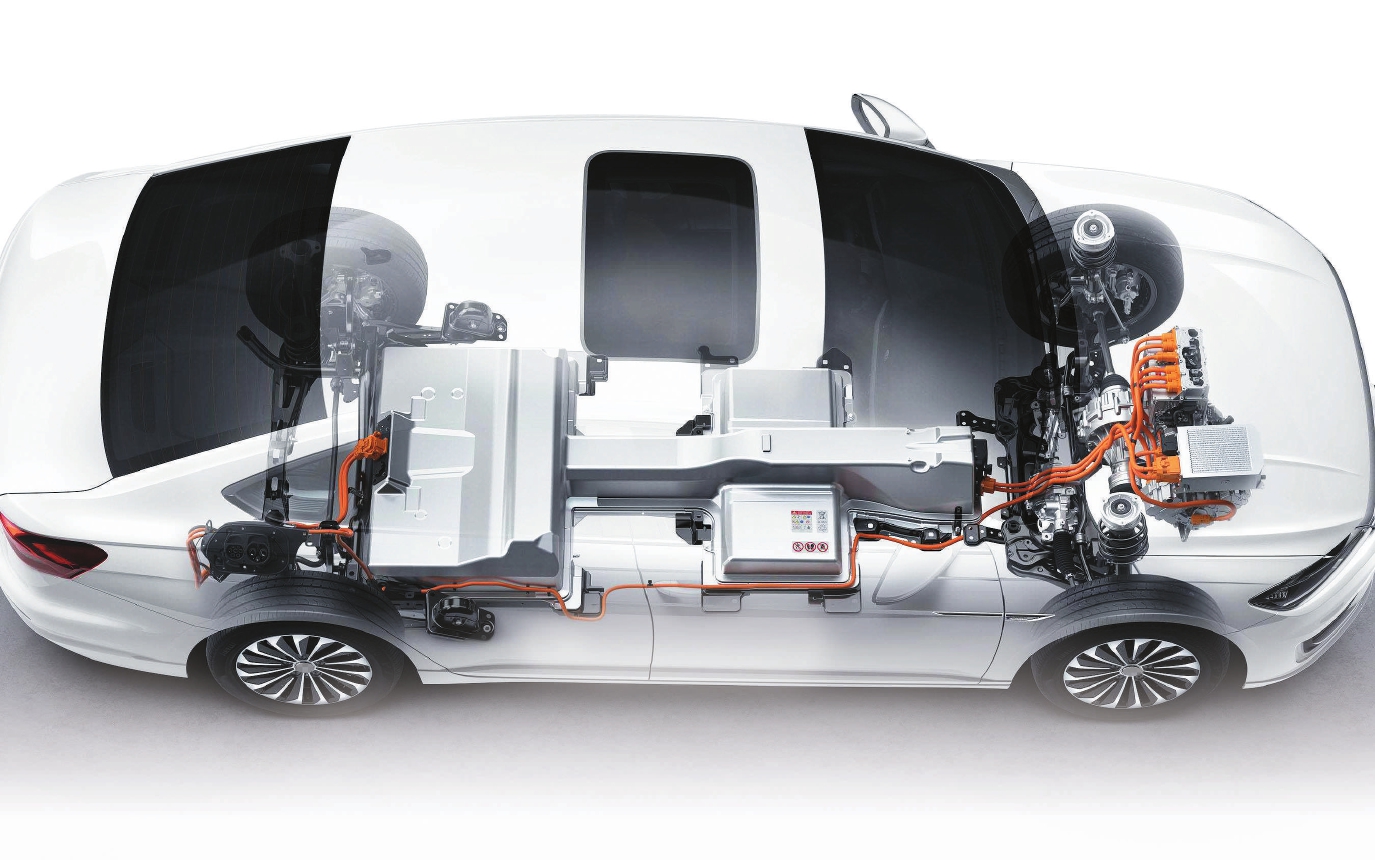

在践行绿色低碳路径,全面推进电气化发展的产业变革背景下,电池、电机和电控成为新能源汽车必不可少的“新三大件”,其中电机承担了与车辆行驶相关的所有功能。

目前,新能源汽车上使用的电机主要有3种:永磁同步电机、电励磁同步电机和交流异步电机,永磁同步电机是行业的主流选择,但因其采用稀土材料成本较高且储量受限,近年来被替代的声音愈发高涨。

据了解,稀土材料几乎占到永磁电机成本的20%。作为一类具有特殊物理和化学性质的金属元素,其在许多高科技领域都得到广泛应用。坊间有一个生动的比喻,如果说石油是工业的血液,那稀土就是工业的维生素,对汽车产业而言尤甚。在永磁电机中,钕铁硼(NdFeB)是最常用的永磁材料之一,具有很高的剩磁和能量积。而它的3种稀土组成元素:钕(Nd)、镨(Pr)、镝(Dy),对改善电机的动磁性、耐热性,延长寿命,降低噪声等方面有较大帮助。因此,尽管成本较高,但永磁电机一直是新能源汽车的主流配置。

特斯拉下一代电机将完全不使用稀土材料的主张,似乎让永磁电机和稀土材料的地位有所动摇。从技术和市场的角度来看,行业的趋势到底应该怎么解读?

其实,特斯拉并不是惟一一家提出电机不用稀土的企业。2021年,德国汽车零部件公司马勒开发出一款无需稀土材料的新型电机;随后在2022年,宝马也推出了第5代无稀土电机。业内人士认为,特斯拉等企业急于开发无稀土电机,与其说是技术发展使然,不如说更多是出于对地缘政治因素的考量。

据统计,全球约97%的稀土原材料由中国供应。资料显示,稀土是具有独特性能的重要战略资源,是改造传统产业、发展新兴产业及国防科技工业不可或缺的关键元素。此前,中国的稀土出口价格较低,随着稀土原材料的开采和提炼成本不断提升,稀土材料出口管控趋严,国外车企开始另觅出路。

不过,业内专家认为,仅仅因为电机不使用稀土就称作“无磁”并不准确。浙江方正电机股份有限公司(以下简称“方正电机”)总经理牛铭奎对《中国汽车报》记者表示,稀土永磁只是建立同步电机主磁场的一种方式,企业也可采用其他方式,但无论如何,必须建立磁场才能使电机运行,因此提出无磁电机明显是“噱头”。在他看来,特斯拉的计划很好理解,电机不使用稀土可能会采用以下几种方式:利用铁氧体代替稀土作为永磁体,或采用电励磁同步电机,再有就是交流感应电机。

关于特斯拉的3个猜想

作为电动汽车的领军者,特斯拉的动向引起了整个电机行业的关注。关于不使用稀土的下一代特斯拉电机,博格华纳工程部经理霍从崇有三个猜想。

第一,“不使用稀土”可能指的是不使用重稀土,而非所有稀土。霍从崇对记者表示:“通常意义上,电机使用的稀土多是指重稀土,如铽(Tb)、镝(Dy)、钬(Ho)、钕(Nd)、镨(Pr)等元素。不同电机采用的重稀土元素不同,因为其存量少、成本高。现在,企业开始转向更多使用轻稀土,减少重稀土使用量。”

第二,采用电励磁同步电机替代永磁同步电机也是一种可能的方式。电励磁电机的核心是用电励磁线圈代替永磁铁,通过调整线圈的电流量来改变磁力强度,从而实现不同车速下的不同动力性能要求。同时,电励磁线圈可以消除永磁铁在高温下退磁和失速的缺点,高转速下减小励磁电流就可以实现弱磁,通过控制励磁强度可实现转速变化,安全性也更好。宝马的第5代无磁电机采用的就是这种方式。

电励磁电机与永磁电机的最大区别在于转子,前者的原理是转子上增加线圈,利用碳刷装置将励磁电流引入。但是,这又带来了一个新的问题,碳刷的可靠性和耐久性会对电机的工作效率产生很大影响。

第三,混合励磁的方式原则上也可以实现。这种新型电机在保持较高效率的前提下,改变拓扑结构,由两种励磁源共同产生主磁场,实现调节和控制,改善电机调速、驱动性能或调压特性。即永磁体不采用稀土材料,而是用铁氧体,再加入一些电励磁等,但这种方案磁性不好,工作效率有限,若想保证工作效率就要牺牲电机的精巧度,电机需要做得更大、更重。

“当然,我们目前还无法排除特斯拉在新材料上取得了重大突破的可能性;但如果没有,这3种方案我认为还是第一种的可能性最大。”霍从崇表示,目前已有美国企业可以研发出电机“零”重稀土使用量的方案,相信这对特斯拉而言也不是什么困难的挑战。

永磁电机地位尚不可撼动

汽车电动化变革时代,对电池、电机、电控的发展都提出了新的要求。未来,电机究竟朝什么方向发展?随着市场对车辆动力性能的追求越来越高,四驱成为诸多性能车的高端配置,双轴电机被越来越多的车企采用。永磁电机与感应电机又会被如何选择?

方正电机电机开发部总监陈静对记者表示,近日他在一场工作讨论中与行业人士充分交流后得出一致结论:永磁电机仍是市场主流。

“永磁同步电机很早就得到广泛使用,已有几十年的发展历史。最早被采用的是铁氧体材料,能量密度仅为稀土永磁体的1/2~1/3。所以,从2000年左右,行业开始将稀土材料添加到永磁体中,大大提高了电机的能量密度。”牛铭奎对记者介绍道。他认为,产品的发展趋势离不开技术本身的特性,从目前的电机性能来看,稀土永磁电机的优势是其他类型电机无法媲美的,因此仍会是大部分新能源汽车的首选,尤其是作为主驱电机。

据了解,相较于其他类型电机,永磁电机自身存在磁场,无需励磁,没有相应的损耗,可以提供最大的扭矩,传输效率性能极佳;同时,能够做到小体积、低重量,大大节省了底盘空间;但高温易退磁、不能实时调控转速也是其硬伤。

电励磁电机和感应电机不使用稀土材料,从而节省了成本,但也存在突出的问题。电励磁同步电机转子结构复杂,有滑环碳刷装置,可靠性较差,碳刷需要定期维护更换,维护成本较高。感应交流电机则由于通过切割磁场产生感应磁场,磁力有滞后性;但感应交流异步电机拥有更好的高速性能,目前普遍作为四驱车组合配置。比如,特斯拉Model 3采用感应交流电机与永磁电机配合作为四驱车辆的前轴电机;蔚来的车型则与Model 3相反,采用了前轮永磁同步电机+后轮交流异步电机的组合方案。

对此,牛铭奎解释说:“虽然感应电机也可以达到和永磁电机同等工效,但会增加铜、硅钢等其他材料的用量,也更大、更重,占用空间更多,并非整车的最佳选择方案,因此当前行业很少采用异步电机作为主驱电机。”

卧龙采埃孚汽车电机有限公司产品经理陈晓勇对记者直言,特斯拉的发言看似很有噱头,但对国内电机企业并没有太大冲击。“大家都有共识,国内新能源汽车电机的主流仍是永磁电机,电励磁电机和感应电机的效率无法与之比拟。全球稀土含量足够,短时间内不太可能出现颠覆永磁电机的情况。”他称。

多位业内人士也持相同看法。在霍从崇看来,在中国汽车市场,至少10年内仍会以永磁电机为主,在这个领域没有供应链危机且国内新能源汽车电机也在趋向更少使用重稀土,成本不断下探,优势愈发突出。

整个电机行业都在降低重稀土的应用,但不会不用稀土。国家新能源汽车重点科技专项总体专家组电机责任专家贡俊在接受记者采访时指出,中国的矿产量足够,不必焦虑。同时,随着渗镝工艺的发展,行业能够做到减少重稀土的用量。目前来看,特斯拉不会放弃永磁电机这条路,最多是考虑如何不使用重稀土。

“国外不少企业已能够实现电机只使用轻稀土,但从市场情况来看,国内客户对无重稀土方案的接受程度不高;另外,这种方案会有退磁问题,导致效率变低,是需要着力解决的问题。”霍从崇告诉记者。

稀土不再是制约瓶颈

整个电机行业都开始向少稀土化方向发展,尤其是减少重稀土的使用量。牛铭奎表示,重稀土和轻稀土的储量及价格差异都很大,比如镨钕目前市场价70多万元/吨,铽则高达2000多万元/吨,镧铈系稀土成本更低,仅为几万元/吨。所以,行业在推动取消重稀土,减少轻稀土镨钕的用量,取得了不错的成果。

“就像此前的汽车轻量化设计,通过减少钢板的厚度,降低整备质量,再通过结构设计或焊接工艺的提升,让整车有更好的刚度,既不降低安全性,也能有效实现轻量化。现在,电机少稀土化也是一样的思路。”牛铭奎进一步解释道。

记者了解到,随着技术进步,电机材料的使用发生了很大变化。陈静告诉记者:“最早使用磁性材料做磁钢时,我们是将稀土元素与铁的基材混合烧制,这样整个稀土材料就在磁钢里成均匀分布。但实际上,永磁同步电机的退磁原理决定了磁钢表面区域的重稀土含量需要提高,中心区域的重稀土含量应该较低,并非均匀分布。传统的磁钢采用均匀烧结工艺,实际上有很大一部分重稀土材料在使用过程中没有发挥出应有的价值。”

近年来,由于制造工艺进步,磁钢的表面和内部可以做分区处理,采用晶界扩散技术,修复并增加磁体表面磁性能。据悉,日本研究者最早提出了“晶界扩散”的概念,采用特殊工艺使重稀土通过扩散,只存在于晶界而不进入晶内,不仅提高了钕铁硼材料的性能,还大大减少了重稀土元素的总量,降低了材料成本。国内的晶界扩散技术发展也较为迅猛,几乎成为新产品的标配,大幅降低了重稀土用量。据不完全统计,通过更有针对性的磁钢选区扩散方案,方正电机每年重稀土的使用量都能减少20%~30%,目前已减少将近50%。“但是,重稀土的使用量会否在一定程度上接近零,目前还没有明确的解决方案,因为重稀土对改善磁钢性能,抗震动、抗高温很有价值,所以短期内无法完全被代替。”牛铭奎强调。

在贡俊看来,稀土应用领域的技术进步已经到了一个较高的水准,目前已不是最核心的攻关目标。国外企业在做无稀土或少稀土方案,完全不用担心稀土资源存量。

事实上,不少企业正在开发低成本镧、铈添加烧结钕铁硼磁体的制备技术,以面向低成本和可调磁通稀土永磁体的市场需求。晶粒细化、晶界扩散和晶界调控等技术,也已经广泛应用于批量生产,降低了重稀土铽和镝的用量,从而降低了产品的原材料成本。

“此前,大家都很纠结,我国虽有稀土资源优势,但担心实际使用中价格波动太大,材料和工艺上的创新也受制于稀土的价格水平。目前的趋势是,为了减小电机的体积,企业会把电机转速往高做,这就降低了对磁性的要求。现在,行业对稀土牌号的要求越来越低,再继续往下走,对重稀土的用量也会越来越少。”贡俊表示。

对此,牛铭奎也从三方面进行了分析:第一,全球稀土储量足够使用,完全不必焦虑;其次,当前技术发展条件下,电机对稀土的使用量较之前少了很多,对稀土的依赖程度有所降低;再次,值得一提的是随着电机回收行业的发展,废旧电机的稀土材料在技术上可以实现接近100%的提纯和回收,这也是一个重要的稀土来源。“以前制造一台电机所需的稀土材料,今后或将做用于生产两台新电机。”他表示,未来随着新能源汽车市场持续增长,电机回收可能会是稀土材料的重要来源,“稀土达峰”也有望提前实现。届时,稀土材料可能会与新能源汽车一样,实现有机的动态平衡。

汽车电子网为您提供最新汽车电子产品信息,及最具权威行业资讯和最新的行业动态,汽车电子行业最前沿的技术资讯,为全球汽车电子行业人士搭建交流平台。