现代柴油发动机的温度和压力日益增加。因此,为了保持足够的强度储备,铝活塞必须提高高温下热力机械耐久性能。辉门采用局部后处理高载荷活塞区域的DuraBowl技术,能够增加活塞使用寿命达4~8倍。

技术挑战

由于比钢活塞更轻巧,具备良好制造特性,而且生产铸铝活塞成本更低廉,因此铝活塞在当今全球汽车市场上被广泛使用。但是,当前和未来的高载荷柴油发动机发展对铝活塞材料的使用形成了挑战。为了满足客户和法规要求,发动机升功率和扭矩输出不断增加,使柴油活塞承受日益增加的缸内燃烧压力>200bar和燃烧室温度>400℃。

在这样的工作条件下,在承受最高热力机械载荷的活塞区域,传统的铸铝合金和工艺使材料接近其疲劳极限。以在燃烧室峰值温度420℃工作的活塞为例,该温度比活塞铝合金中部分二级金属间化合阶段的起始熔点仅低约60~70K。在这样的条件下,由于复杂的高周和低周热力及机械载荷的叠加,燃烧室喉口可能由于热力机械疲劳而破裂,对相关设计和材料工程师提出了严峻的设计挑战。

据此,辉门致力于开发其铝活塞技术,尤其注重活塞燃烧室喉口的局部微观结构改进,提高活塞强度以及承受复杂多相热力机械疲劳载荷的能力。

损坏的原因和类型

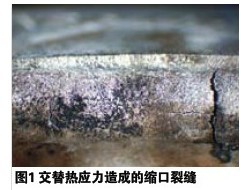

燃烧过程中产生的高温和热释放速度在活塞燃烧室内形成复杂载荷区域。对于柴油发动机,一般的活塞燃烧室设计不能保证最佳的热扩散条件,导致热载荷波动造成的高应力。燃烧室对于燃烧室压力也很敏感,因此也成为类似的机械应力增加因素。极高位运行的热量和机械载荷因素可能造成疲劳裂纹,见图1。这种裂缝普遍被视为热力机械疲劳(TMF)裂纹,由叠加的高周及低周循环疲劳载荷造成。

在柴油发动机中,活塞由于变化的发动机运行工况而承受循环低周的热力载荷,但同时又承受由于每个发动机周期的燃烧载荷而产生的高周循环机械和热力载荷。超过400℃的峰值温度时,粗糙而不平衡分布的微观结构尤其容易受热力机械疲劳影响而发生故障。新设计的活塞合金和工艺可在温度高达440℃时保持高度稳定性,并改进承受热力机械疲劳(TMF)载荷的性能。

Dura Bowl技术强化结构

经过多年兢兢业业的研究工作,辉门研发出改进局部燃烧室喉口和/或燃烧室底部疲劳强度的有效措施。此方法在商业上称为DuraBowl。它是一种局部再熔工艺,用于承受高温和TMF损坏的关键活塞区域。采用这一工艺,可使活塞结构比标准铸铝精细约10倍。这种非常精细的微观结构可大幅减少TMF裂纹。在发动机验证测试中,辉门已证明这种DuraBowl技术将铝活塞的寿命增加了4~8倍。

因此,DuraBowl为下一代高载荷柴油发动机开发更高点火压力和燃烧温度以及继续使用铝制活塞铺平了道路。Durabowl大幅增强了燃烧室喉口耐久性,这意味着该技术在某些应用中与降低零件重量并改善NVH特性是一致的,同时保持了结构完整性。而且,在某些柴油机应用中,选择铝活塞被视为不够完美,而使用Durabowl则可以提供钢制替代设计。

TIG焊接工艺

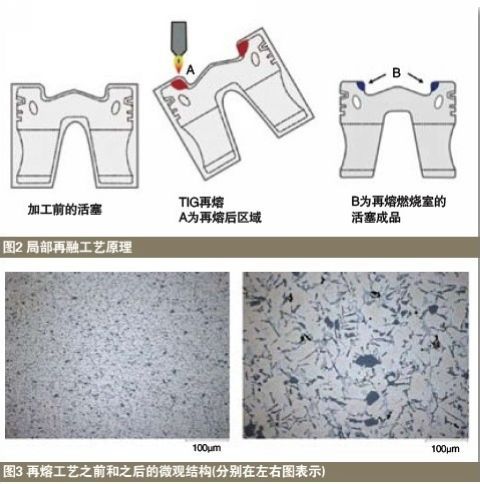

在DuraBowl工艺中,辉门采用改进的钨极气体保护电弧焊(TIG)来局部熔焊燃烧室喉口,见图2。在该工艺中,焊接机械手输入精确定义的能量。在焊接过程之后,被加热区域非常快速地固化,产生比标准铸造材料精细得多的微观结构。

TIG工艺要求围绕整个缩口仅产生单个焊道,以达到所需的几毫米焊接深度。如果缩口和燃烧室基部均需再熔,则需要多个焊道,这取决于覆盖要求。本工艺同样适宜乘用汽车和商用汽车活塞。

辉门是首家研究在微观结构水平局部再熔工艺的公司,并已验证该工艺,且将它发展到可以批量应用的阶段。

将原始永久塑性铸铝材料与采用DuraBowl工艺产生的更精细结构相比较,微观结构评估显示在原始硅和金属间化合阶段,新材料的精细度约是原始材料的10倍,见图3。

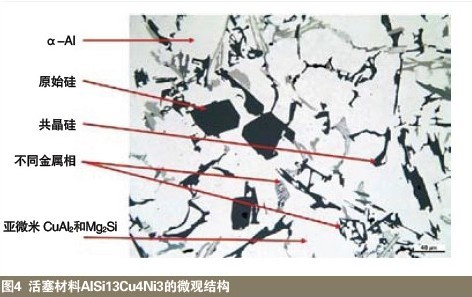

此审核中的广泛验证测试是根据目前辉门在铝制柴油活塞中使用的铝合金FM-B2进行的,见图4。接受测试的一半样品是传统铸造件,另一半样品则是采用DuraBowl工艺改造强化后再测试的。

在材料测试台上,两种产品均经受速度为5K/s的加热和冷却,在温度范围200℃~440℃之间循环工作。

辉门在20、50、100、200、500、1000和2000热载荷运行周期时分别检查材料样品状态。传统铸造材料运转50周期后,在铝基体和大的原始硅晶体之间就已出现细微裂纹了。这些裂纹是因为硅铝界面的微观塑性产生的周期性热张力引起的。随着载荷周期的数量增加,细缝区域在数量和尺寸上也增加,直到微粒断开,细缝合并形成故障样品。而再熔铝合金,在超过2000周期后才开始有细缝迹象,并检测到塑性变形,见图5。

在铝/硅界面处的微观塑性及其导致的细缝是由于各相间的热膨胀系数不匹配造成的。这种差异的系数是8,见图6。在热循环期间,铝界面在加热阶段膨胀,在冷却阶段压缩(应注意到这相对于宏观零件应力是不变的)。

在材料测试条件下,再熔材料比传统铸造材料的使用寿命增加了4~8倍。这些结果已通过汽车制造商的发动机测试得到验证。在使用高载荷商用车柴油发动机执行的广泛测试中,在2000h验证测试期间,再熔喉口没有一例出现裂纹。

对于再熔活塞,辉门认为其优势主要在于结构精细化,降低了热力因素引起的对微观结构的周期性载荷。而且,经过DuraBowl工艺处理的材料的冷却速度比传统工艺快1000倍,从而产生了更高过饱和的铝基体。这反过来又支持了再熔材料析出硬化改善的原理。

最后,我们可以得出结论,对于现代柴油发动机发展而日益增加的更高压力和温度,铸铝活塞仍有充足能力应对。采用DuraBowl工艺对高应力喉口和活塞燃烧室底部区域进行的局部改进,将周期性热力/机械载荷条件下的抗疲劳强度提高了4~8倍。

DuraBowl技术自2009年开始用于批量生产,用于三种不同生产应用中。我们正在准备为更多客户提供进一步的批量生产应用。

文章来源:盖世汽车网